工場紹介

食品製造において大切な3つの柱

【商品開発・原材料・衛生管理】

どれがかけても良い製品を作り出すことはできません。

皆様に安全な製品をお届けすることは使命であり、

皆様においしいと喜んでいただくことこそが

我々の喜びとなるよう日々努力しております。

01

Develop products

商品開発

皆様にご愛顧いただいている味を守りつつ、新たな『定番』づくりを目指しています。試食は社員全員で何度も行い、広い視野で…意見を取りまとめ、原材料から厳選しつつ、納得のいく製品づくりを目指します。

02

Fresh

Ingredients

原材料

鶏卵はその日使用する分を契約養鶏場より仕入れます。受入れ後は専用保冷庫にて保管し、鮮度をキープ。

その他の原材料も、信頼できるメーカー様より品質を維持したものを仕入れております。

03

Hygiene management

衛生管理

HACCP基準を満たした工場で安心安全な商品づくりに努めております。

HACCP適合証明取得証明書

カステラができるまで

Step01.混合

よりよい原材料で

生地づくりは味の要。

産地や品質を常に把握できる原材料で最高カステラを焼き上げます。

step02.焼成

均一に水平に

生地を『ふね』と呼ばれる型に流し込んだ後、ライン釜で焼成スタート!

step03.泡きり

カステラ作りの肝『泡きり』

『泡きり』とは、焼成途中で一度『ふね』を釜から出し生地の攪拌を行います。生地内の余分な空気を抜き、熱が均等に行き渡るようにします。この作業をしっかり行えるかどうかが、カステラの出来上がり具合を左右します。

step04.再度焼成

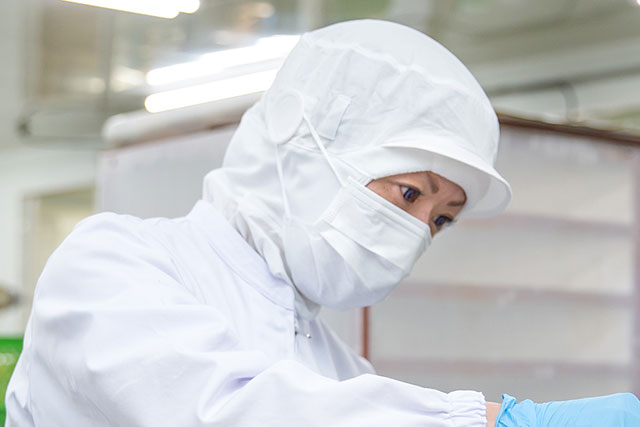

長年の経験による焼き上げ

再度釜へ。生地の状態をみながらその日の気温、湿度に応じて焼き時間や釜の温度を調整。見極めは毎日カステラと向き合う職人の経験と感覚が重要です。

step05.焼き上がり

1枚1枚を丁寧に

焼きたてのカステラは想像以上にフワフワでやわらか。

やさしくかつ、手早くふねからはずし、焼き上がりの状態を目で確認します。

step06.定型切断

必要なサイズにあわせてカット

専用台車にて一定時間冷却した大判のカステラを、焼き上がり状態を確認しつつ専用機械(スライサー)でそれぞれの商品サイズに丁寧にカットしていきます。

step07.包装

機械まかせにせず人の目で

包装する前に、表面や側面に異物が付着していないかを目で確認し、焼成の際に出た焼きカス一つ見落とさないように手作業で除去します。

step08.検品

検査担当者による目視検査

金属の異物が混入していないか、規定の重さがあるかを専用機械にて全数確認します。ここまでの工程で、何度か目視での確認を行っていますが、包装後に脱酸素剤入の有無、パッケージの印刷のズレ、異物の付着が無いかを改めてひとつひとつ目視で確認します。

どら焼きができるまで

step01.混合

ポイントは生地温度

ミキシングの際の生地温度を常に一定に保つことで、焼き上がりの生地がふっくらしてきます。

step02.熟成

季節ごとに変化する熟成時間

一定時間生地を寝かせますが、寝かせる状態と時間を十分に管理することで、よりよい生地に焼きあがります。

step03.焼成

焼き色も一定に

ガスバーナー式オーブンでテンポよく裏表焼いていきます。自動ラインですが、機械の電源をつけたら終わりというわけではありません。焼き色が一定になるよう細かな火元調節を行うのは職人の仕事です。

step04.餡充填

通常日で10,000個のどら焼きが製造可能

もう一つの主役、餡を充填していきます。その上から焼きあがった皮でふんわりサンド。みんなに愛されるまん丸顔のどら焼きが完成です。

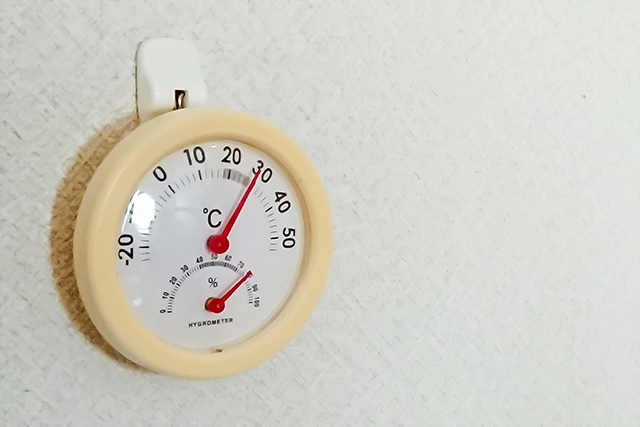

step05.包装

美味しいものを美味しいうちに

水分を失ってふんわり感が損なわないうちに、素早くパッケージングします。

step06.検品

徹底したWチェック

機械による検品は大量、スピーディーに。人の手による検品は臨機応変、細やかに。各々の特性をミックスしたWチェックで安心安全な製品をお客様の元へとお届けいたします。